Tất cả các bề mặt thiết

bị và kết cấu thép, sau đây gọi chung là bề mặt thép, trước khi phun sơn đều phải qua công đoạn làm sạch bề mặt, bao gồm làm sạch dầu mỡ, bụi bặm,

vảy thép, các vết gỉ, thuốc hàn, xỉ hàn, sơn cũ (nếu sửa chữa, duy tu, bảo dưỡng màng sơn cũ), vết phấn

cũng như các chất bẩn không thích hợp để sơn.

Chuẩn bị bề mặt kim loại trước khi sơn là một công việc cực kỳ quan trọng, bởi lẽ nếu bề mặt được chuẩn bị tốt thì màng sơn sẽ bám dính tốt vào bề mặt nền do đó nâng cao được tuổi thọ và chất lượng của màng sơn. Ngược lại, nếu chuẩn bị bề mặt không tốt thì màng sơn sẽ nhanh chóng bị bong tróc, gây phá huỷ bề mặt nền.

Chuẩn bị bề mặt kim loại trước khi sơn là một công việc cực kỳ quan trọng, bởi lẽ nếu bề mặt được chuẩn bị tốt thì màng sơn sẽ bám dính tốt vào bề mặt nền do đó nâng cao được tuổi thọ và chất lượng của màng sơn. Ngược lại, nếu chuẩn bị bề mặt không tốt thì màng sơn sẽ nhanh chóng bị bong tróc, gây phá huỷ bề mặt nền.

1. Ảnh hưởng của lớp gỉ và

bẩn đối với sơn

Các vết bẩn, vết gỉ…có thể làm mất khả năng bám dính của sơn với bề mặt cần sơn. Việc sơn lên một bề mặt chuẩn bị không phù hợp, sẽ không tạo được một nền tảng vững chắc để bảo vệ bề mặt chống lại sự ăn mòn của môi trường và các ảnh hưởng hóa học khác.

Bề mặt sơn nhiễm bẩn sẽ làm cho độ bám dính giữa các lớp sơn giảm đi, tăng khả năng thẩm thấu của nước, dẫn đến phá hoại bề mặt cần bảo vệ. Do vậy trước khi sơn lớp tiếp theo phải rửa nước ngọt toàn bộ bề mặt sau đó làm khô rồi mới sơn tiếp.--> Mục đích của các phương pháp làm sạch bề mặt là làm sạch các vết bẩn và các vết gỉ giúp cho màng sơn bám dính tốt hơn và hiệu quả chống ăn mòn cao hơn.

Các vết bẩn, vết gỉ…có thể làm mất khả năng bám dính của sơn với bề mặt cần sơn. Việc sơn lên một bề mặt chuẩn bị không phù hợp, sẽ không tạo được một nền tảng vững chắc để bảo vệ bề mặt chống lại sự ăn mòn của môi trường và các ảnh hưởng hóa học khác.

Bề mặt sơn nhiễm bẩn sẽ làm cho độ bám dính giữa các lớp sơn giảm đi, tăng khả năng thẩm thấu của nước, dẫn đến phá hoại bề mặt cần bảo vệ. Do vậy trước khi sơn lớp tiếp theo phải rửa nước ngọt toàn bộ bề mặt sau đó làm khô rồi mới sơn tiếp.--> Mục đích của các phương pháp làm sạch bề mặt là làm sạch các vết bẩn và các vết gỉ giúp cho màng sơn bám dính tốt hơn và hiệu quả chống ăn mòn cao hơn.

2. Các cấp độ gỉ sét

Mức độ gỉ của bề mặt thép trước khi làm sạch được chia làm 4 mức (A, B,

C, D) như quy định trong bảng 1 (phân mức này sẽ được sử dụng nếu nghiệm thu

làm sạch bằng hình ảnh có trong ISO 8501-1:1988).

Bảng 1 - Mức độ gỉ của

bề mặt thép trước khi làm sạch

|

Ký hiệu mức độ gỉ

|

Trạng thái bề mặt

tương ứng

|

|

A

|

Đã chớm có gỉ nhưng còn rất ít.

|

|

B

|

Bề mặt thép đã bắt đầu có các đốm gỉ và gỉ có thể bong ra.

|

|

C

|

Bề mặt thép có vảy gỉ bong ra hoặc cạo ra được, xuất hiện các vết lõm

nhỏ nhìn thấy được.

|

|

D

|

Bề mặt thép có nhiều vảy gỉ bong ra, xuất hiện nhiều vết lõm nhỏ dễ

nhìn thấy bằng mắt thường.

|

Mức độ làm sạch bề mặt thép được quy định trong thiết kế tuỳ thuộc tuổi

thọ công trình và loại màng sơn, nếu không có thiết kế thì theo thỏa thuận với

chủ đầu tư thể hiện trong phương án thi công.

Mức độ sạch của bề mặt được chia làm 4 mức (Sa1, Sa2, Sa2.5, Sa3) như

quy định trong bảng 2.

Bảng 2 - Mức độ sạch của

bề mặt thép trước khi sơn

|

Mức độ sạch

|

Trạng thái bề mặt

tương ứng

|

|

Sa1

|

Bề mặt đã sạch dầu, mỡ, bụi, vảy thép, gỉ, sơn, các tạp chất lạ bám

dính lỏng lẻo.

|

|

Sa2

|

Bề mặt đã sạch hết dầu, mỡ, bụi và hầu hết vảy thép, gỉ, sơn, các tạp

chất lạ, Chất nhiểm bẩn còn lại bám dính rất chặt với bề mặt thép.

|

|

Sa2.5

|

Bề mặt đã sạch hết dầu mỡ, bụi và các vảy thép, gỉ, sơn, các chất lạ

khác. Dấu vết nhiễm bẩn còn lại sáng như thép ở dạng đốm hoặc vết nhỏ.

|

|

Sa3

|

Bề mặt đã sạch hoàn toàn dầu mỡ, bụi, vảy thép, gỉ, sơn và các tạp chất

lạ khác. Toàn bộ bề mặt có màu ánh kim đồng nhất.

|

3. Các phương

pháp làm sạch bề mặt

Giả sử là trước khi được xử lý, bề mặt thép đã được làm sạch bụi và bẩn, đồng thời lớp gỉ dày cũng đã được làm sạch bớt bằng gõ búa.

- Làm sạch bằng bàn chải sắt : Phương pháp này tiện lợi, nhưng không phù hợp cho việc xử lý các mối hàn. Nhược điểm cơ bản của phương pháp này là dễ làm cho bề mặt bị bóng, do đó làm giảm đi độ bám dính của lớp sơn lót lên bề mặt nền.

- Làm sạch bằng búa gõ: Gõ thường kết hợp với bàn chải sắt. Phương pháp này đôi khi thuận tiện cho những sửa chữa cục bộ và cho một vài hệ sơn thích hợp. Nhược điểm của phương pháp này là không thể làm sạch bề mặt đạt chất lượng cao

-Làm sạch bằng ngọn lửa : Phương pháp này liên quan đến việc xử lý nhiệt, nhờ thiết bị đốt cháy (acetylen, oxy). Phương pháp này làm sạch hầu hết lớp áo tôn, nhưng kém hơn khi xử lý lớp gỉ, do đó không đáp ứng được các yêu cầu của các hệ sơn hiện đại.

-Mài đĩa cát ( sử dụng đĩa mài): Là các đĩa quay phủ bằng hạt nhám (hạt mài). Dùng cho những vùng sửa chữa cục bộ hoặc loại bỏ các mảng gỉ nhỏ. Chất lượng của đĩa cát ngày càng được hoàn thiện do đó giúp xử lý bề mặt được tốt hơn

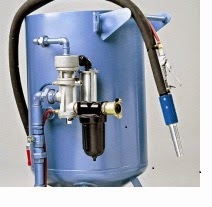

- Làm sạch bằng phương pháp phunbi: Các hạt bi thép cỡ nhỏ từ 0.8-1.2mm được bắn ra với vận tốc rất lớn lên bề mặt phần chi tiết cần làm sạch. Với lực tác động liên tục và lực va đập mạnh làm cho bề mặt chi tiết được làm sạch. Đối với thiết bị HYDRA của Anh Quốc Béc phun được làm bằng chất liệu TUNGSTEN CARBIDE nên có tính chịu mài mòn và độ bền cao hơn các thiết bị phun bi làm bằng chất liệu khác.

Giả sử là trước khi được xử lý, bề mặt thép đã được làm sạch bụi và bẩn, đồng thời lớp gỉ dày cũng đã được làm sạch bớt bằng gõ búa.

- Làm sạch bằng bàn chải sắt : Phương pháp này tiện lợi, nhưng không phù hợp cho việc xử lý các mối hàn. Nhược điểm cơ bản của phương pháp này là dễ làm cho bề mặt bị bóng, do đó làm giảm đi độ bám dính của lớp sơn lót lên bề mặt nền.

- Làm sạch bằng búa gõ: Gõ thường kết hợp với bàn chải sắt. Phương pháp này đôi khi thuận tiện cho những sửa chữa cục bộ và cho một vài hệ sơn thích hợp. Nhược điểm của phương pháp này là không thể làm sạch bề mặt đạt chất lượng cao

-Làm sạch bằng ngọn lửa : Phương pháp này liên quan đến việc xử lý nhiệt, nhờ thiết bị đốt cháy (acetylen, oxy). Phương pháp này làm sạch hầu hết lớp áo tôn, nhưng kém hơn khi xử lý lớp gỉ, do đó không đáp ứng được các yêu cầu của các hệ sơn hiện đại.

-Mài đĩa cát ( sử dụng đĩa mài): Là các đĩa quay phủ bằng hạt nhám (hạt mài). Dùng cho những vùng sửa chữa cục bộ hoặc loại bỏ các mảng gỉ nhỏ. Chất lượng của đĩa cát ngày càng được hoàn thiện do đó giúp xử lý bề mặt được tốt hơn

- Làm sạch bằng phương pháp phunbi: Các hạt bi thép cỡ nhỏ từ 0.8-1.2mm được bắn ra với vận tốc rất lớn lên bề mặt phần chi tiết cần làm sạch. Với lực tác động liên tục và lực va đập mạnh làm cho bề mặt chi tiết được làm sạch. Đối với thiết bị HYDRA của Anh Quốc Béc phun được làm bằng chất liệu TUNGSTEN CARBIDE nên có tính chịu mài mòn và độ bền cao hơn các thiết bị phun bi làm bằng chất liệu khác.

Sau khi làm sạch bề mặt sẽ tiến hành đo kiểm bề mặt phục vụ cho quá trình sơn